为深入贯彻落实党中央国务院、市委市政府关于建设制造强国、质量强国、推动高质量发展的决策部署,推动企业进一步树立追求卓越的理念,帮助企业有效提升创新活力和综合竞争力,市经济信息化委按照工信部统一部署在全市范围内持续组织开展“质量标杆”活动,培育挖掘了一批拥有创新性、代表性、引领性质量管理经验和方法的企业。我们将专题介绍和分享2021-2022年度上海市“质量标杆”先进案例,以期在全市各重点区域、领域以及各类企业中深入推进质量提升行动,营造“树标杆、学标杆、超标杆”的质量改进氛围,以质量提升促品牌建设,全面推动产业基础高级化、产业链现代化,提高制造业质量效益和核心竞争力。

3M公司创建于1902年,作为一家世界知名的多元化科技创新企业,100多年以来开发了六万多种产品。3M中国有限公司于1984年11月注册成立,漕河泾工厂于1993年建立,是3M公司在中国投资的第一个工厂,是个人防护用品在中国的生产基地。

一直以来,3M中国在关注产品如何才能达到顾客价值的最大化的同时,也关注公司内部的过程优化,如减少报废、缩小变差、降低成本等。不断将产品和过程的关注点相结合,通过多年的实践和改善,形成了PPU(Product and Process Understanding)质量管理方法。

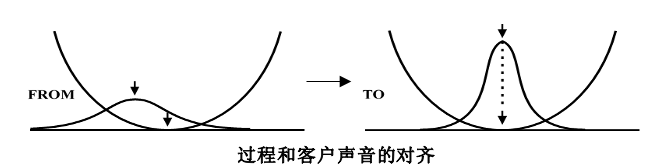

PPU质量管理方法关注三个核心要素:即产品最大化的创造客户价值、过程与产品保持一致和减少过程变差。

图1 PPU质量管理理念

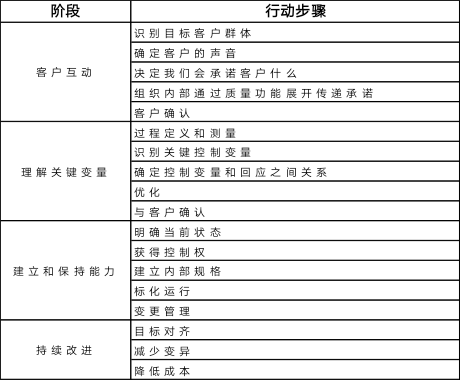

PPU质量管理方法定义了四个模块:即客户互动,用来理解客户的需求和期望;理解关键变量,提供安全和可靠的工艺,产品和服务;建立和保持能力,始终如一地按照目标来生产产品和提供服务,并保持低变差;持续改进,利用信息来改进产品设计和完善工艺。

图2 PPU质量管理模块

3M中国在口罩的开发中充分践行PPU质量管理理念:

一是充分了解客户需求。投入大量的资源用于市场调研、客户访问、数据统计,建立中国人及亚洲人脸型的数据模型,确保开发的口罩最大化适合本地客户的需求;将客户的需求具体化成一个个产品质量特性,并由此建立适当的产品标准。

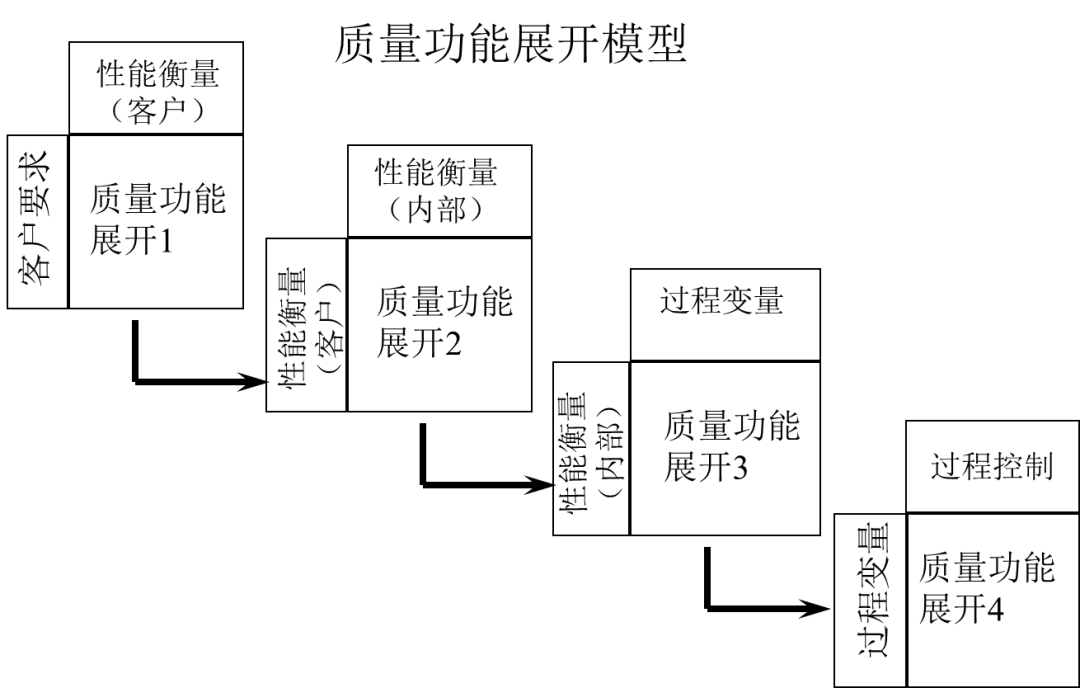

二是建立质量功能展开模型。将客户需求转化为产品标准,并建立有效的测量方法;将产品标准、材料特性和工艺控制点进行关联,识别并确定关键的材料特性和工艺控制参数。产品标准中的每一个质量特性,工艺标准中的每一个控制参数在文件化之前都需要进行充分的验证。

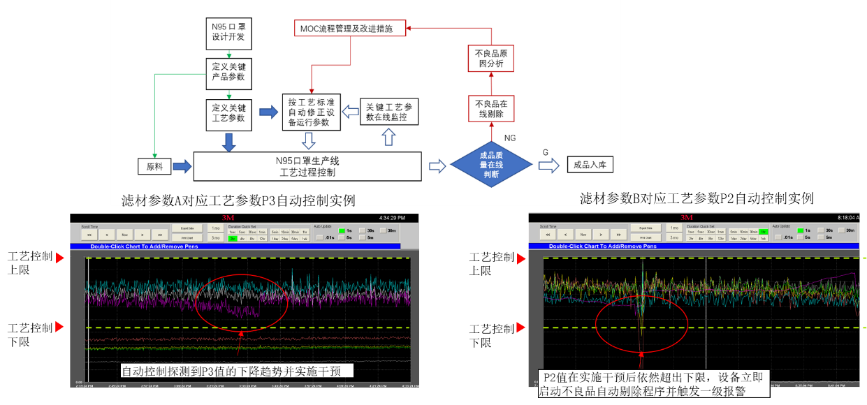

三是生产线全面实现自动化。通过在线实时监控、数据采集、工艺参数的反馈控制等措施,减少人工手动的介入,使得出错的概率和产品的质量风险大大降低。

图3 质量功能展开模型

图4 口罩生产运行自动化控制

自新冠疫情爆发以来,3M中国有限公司积极响应政府号召,在短期内将口罩的产能从每月3000万提升到了6000万,自2020年2月到2021年12月,累积生产了超过10亿只N95&KN95等各种口罩,有力支持了一线医疗团队及其他社会团体的防疫工作,性能指标达到了零缺陷,为战斗在抗疫一线的医护工作人员提供了可靠的生命防护屏障。

相关文章

相关文章